Mahlprozesse

Zur Zerkleinerung verfügen wir über verschiede Mühlen, die Materialien auf unterschiedliche Art in eine feinere Form bringen. Dies kann nass oder trocken durch verschiedene Prinzipien in unterschiedlichen Größenmaßstäben erfolgen. Dadurch können beispielsweise Partikelform und -oberfläche angepasst werden, unerwünschte Komponenten abgetrennt sowie die Transportierbarkeit und Dosierbarkeit verbessert werden.

Beispiele hierfür sind die Schlagkreuzmühle und die Kugelmühle. Der Hauptunterschied zwischen den beiden liegt in der Art und Weise, wie das Zerkleinern erfolgt. In einer Kugelmühle wird das Material in einem zylindrischen Behälter platziert, der mit Kugeln gefüllt ist. Durch Rotation des Behälters werden die Kugeln gegen das Material geschleudert und zerkleinern es durch Aufprall und Reibung. Bei einer Schlagkreuzmühle wird das Material durch schnell rotierende Schlagwerkzeuge (meistens Hämmer oder Schlägel) zerkleinert. Das Material wird in die Mühle eingeführt und von den Schlagwerkzeugen getroffen, wodurch es zerbrochen oder zerkleinert wird. Beide Arten von Mühlen haben unterschiedliche Anwendungen und eignen sich für verschiedene Materialien und Zerkleinerungsanforderungen. Die Wahl zwischen einer Kugelmühle und einer Schlagkreuzmühle hängt daher von den spezifischen Anforderungen des Prozesses ab.

Weiterhin besitzen wir eine Analysette, mit der das Mahlgut in verschiedenen Stufen gesiebt werden kann. Hierfür stehen Siebe mit unterschiedlichen Korngrößen zur Verfügung. So können die Partikel nach ihrer Größe getrennt werden.

Kugelmühle (M.M.S.)

Schweißen

Beim Schutzgasschweißen (Metall-Aktivgas- und Metall-Inertgas-Schweißen) wird ein Lichtbogen zwischen einer Metallelektrode und dem Werkstück erzeugt, um sie miteinander zu verbinden. Dabei wird ein Schutzgas verwendet, um die Schmelze vor Oxidation und Verunreinigungen zu schützen. Dies ermöglicht eine saubere und stabile Schweißnaht. Die Verfahren unterscheiden sich in der Art des verwendeten Gases. Beim MIG-Schweißen werden die Edelgase Argon und Helium und deren Gemische verwendet. Diese reagieren nicht mit den Grund- und Zusatzwerkstoffen. Beim MAG-Schweißen kommen aktive Gase zum Einsatz, die eine chemische Reaktion im Schweißgut bewirken.

Beim Elektrodenschweißen entsteht bei Berührung von Elektrode und Werkstück ein Lichtbogen. Durch die resultierende Wärme schmilzt der Kerndraht entlang der geführten Naht ab. Die Umhüllung schmilzt ebenfalls und schützt so den Prozess.

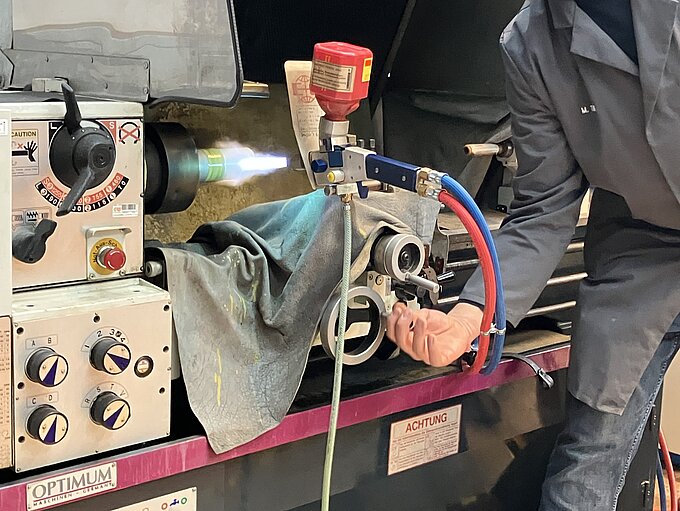

Flammspritzen

Beim Flammspritzen wird ein Werkstoff in Pulverform durch eine Flamme bzw. einen Lichtbogen geschmolzen und durch das Zerstäubergas (Brenngas-Sauerstoff-Gemisch) auf eine Oberfläche gespritzt, um diese zu beschichten oder zu reparieren. Dadurch entsteht eine Schutzschicht mit verbesserten Eigenschaften wie Verschleiß- oder Korrosionsbeständigkeit. Zudem können hochwertige und/oder dekorative Oberflächen erzeugt werden.

Wärmebehandlung

Die Wärmebehandlung dient dazu, bei Materialien durch kontrolliertes Erhitzen und Abkühlen physikalische und mechanische Eigenschaften zu verändern. Dieser Prozess wird häufig angewendet, um die Härte, Festigkeit, Zähigkeit oder andere Eigenschaften von Metallen oder Legierungen zu verbessern. Es gibt verschiedene Arten von Wärmebehandlungen, darunter das Härten, das Anlassen, das Vergüten und das Glühen. Die Wärmebehandlung kann in verschiedenen Industriezweigen wie der Metallverarbeitung, der Automobilindustrie, der Luft- und Raumfahrt sowie der Elektronik eingesetzt werden. Durch die gezielte Anwendung von Wärmebehandlungen können Materialien optimiert und ihre Leistungsfähigkeit verbessert werden.

Die Hochschule besitzt eine Vielzahl an Öfen darunter z. B. Muffelöfen, Keramiköfen, Wärmeöfen sowie einen Schleudergussofen.

Sonstige Elemente

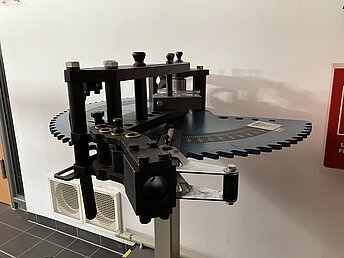

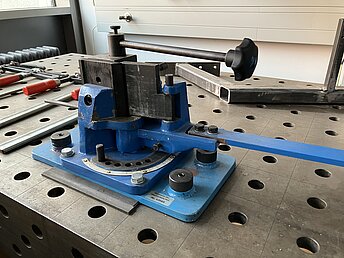

Weiterhin können verschiedene Maschinen für die Vor- und Nachbereitung von Werkstücken genutzt werden. Hier findet man zum Beispiel eine Sandstrahlkabine, verschiedene Schleifgeräte sowie Rohr- und Winkelbieger, die ebenfalls für Projektarbeiten genutzt werden können.

Bandschleifmaschine Flott BSM 75